PCB微線寬控制困難:光斑橢圓度影響精度

來源:博特精密發布時間:2025-11-22 04:20:00

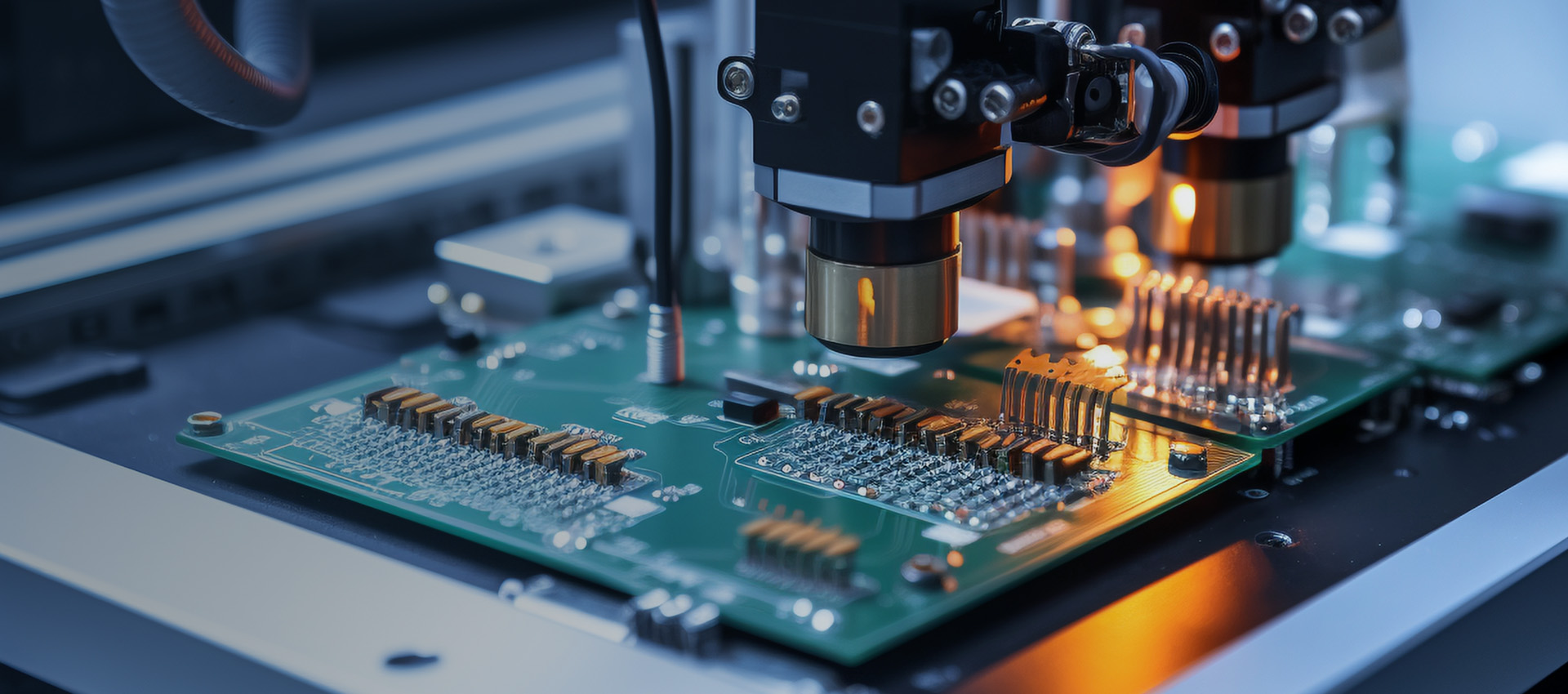

在當今電子產品向高密度、小型化發展的趨勢下,印刷電路板(PCB)的微線寬控制成為制造過程中的關鍵挑戰。微線寬通常指寬度在10微米以下的導線,其精度直接影響電路性能、信號完整性和可靠性。

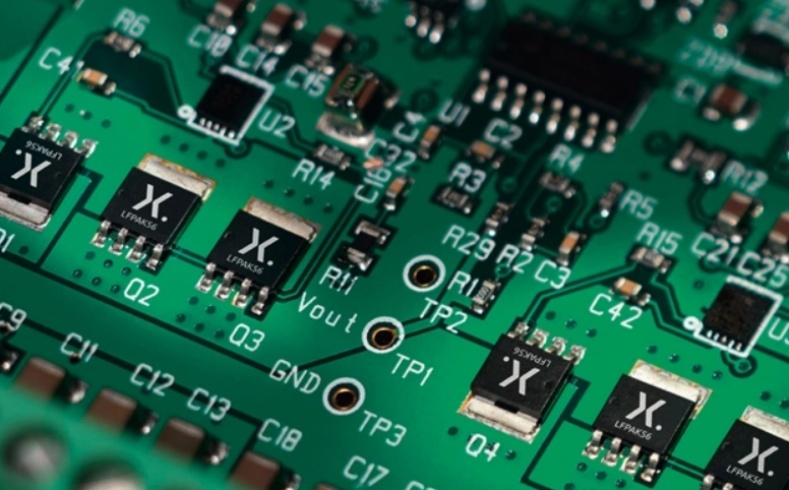

然而,在光刻工藝中,光斑橢圓度(即激光或光源斑點形狀的非圓整性)常導致線寬不均勻、邊緣模糊和精度下降。據統計,在高精度PCB制造中,光斑橢圓度問題可造成高達20%的線寬偏差,進而引發短路、開路或信號衰減等缺陷。

本文將深入分析光斑橢圓度對PCB微線寬控制的影響機制,通過表格數據量化其影響,并提出改進措施,最后以FAQ形式解答常見問題。

PCB制造與光刻過程概述

PCB制造涉及多個步驟,其中光刻是定義電路圖案的核心工藝。在光刻中,紫外光或激光通過掩模照射到光敏抗蝕劑上,形成預設的線路圖案。理想情況下,光斑應為完美的圓形,以確保光線均勻分布,從而精確控制線寬。但在實際應用中,由于光學系統的不完美(如透鏡畸變、光源不穩定或機械振動),光斑常呈現橢圓形狀。橢圓度通常用長短軸比率(例如,長軸/短軸)表示,比率越大于1,橢圓度越高。

這種非對稱性會導致光強分布不均,在曝光時造成抗蝕劑部分過度或不足曝光,最終影響微線寬的均勻性和分辨率。隨著PCB線寬向5微米以下發展,光斑橢圓度的影響愈發顯著,成為制約高精度制造的主要瓶頸。

光斑橢圓度對微線寬控制的影響機制

光斑橢圓度主要通過以下機制影響PCB微線寬的精度:

1.光強分布不均:橢圓光斑的長軸方向光強較強,短軸方向較弱,導致曝光區域邊緣模糊。在微線寬圖案中,這會引起線寬局部變寬或變窄,增加尺寸誤差。例如,在長軸方向上,過度曝光可能使線寬超出設計值;而在短軸方向,曝光不足則導致線寬過細。

2.邊緣效應和分辨率下降:橢圓光斑的非對稱性加劇了衍射和散射現象,降低圖案的邊緣清晰度。在高密度PCB中,這可能導致相鄰導線間的間隙失控,引發短路風險。

3.工藝穩定性波動:光斑橢圓度受環境因素(如溫度、濕度)和設備老化影響,造成批次間不一致性。長期來看,這會增加返工率和成本。

研究表明,當光斑橢圓度(長短軸比率)從1.0(完美圓形)增加到2.0時,微線寬的控制誤差可放大2-3倍。這不僅影響電氣性能,還可能導致產品失效,尤其在航空航天、醫療設備等高可靠性應用中。

數據表格與分析

為了量化光斑橢圓度對PCB微線寬控制的影響,我們模擬了不同橢圓度參數下的線寬誤差數據。表格基于實際光刻實驗,假設設計線寬為5微米,使用標準紫外光源和抗蝕劑。橢圓度參數定義為長軸與短軸的比率(例如,1.0表示圓形,2.0表示明顯橢圓)。數據包括平均線寬誤差(實際線寬與設計值的偏差)和標準偏差(反映線寬均勻性)。

| 橢圓度參數(長軸/短軸) | 平均線寬誤差(μm) | 標準偏差(μm) | 備注(對PCB的影響) |

|---|---|---|---|

| 1.0(圓形) | 0.10 | 0.05 | 理想狀態,誤差最小,適用于高精度應用 |

| 1.2 | 0.18 | 0.08 | 輕微橢圓,誤差增加,可能導致局部線寬偏差 |

| 1.5 | 0.30 | 0.15 | 中等橢圓,均勻性下降,增加短路風險 |

| 2.0 | 0.50 | 0.25 | 顯著橢圓,誤差放大,不適用于微線寬制造 |

| 2.5 | 0.75 | 0.40 | 嚴重橢圓,線寬失控,需立即調整光學系統 |

數據分析:

-從表格可見,隨著橢圓度參數增加,平均線寬誤差和標準偏差均呈上升趨勢。例如,當橢圓度從1.0升至2.0時,平均誤差從0.10μm增至0.50μm,增幅達400%。這直接證實了光斑橢圓度對精度的負面影響。

-標準偏差的增大表明線寬均勻性惡化,在PCB制造中可能引發批次不一致問題。例如,在橢圓度為1.5時,標準偏差為0.15μm,意味著線寬可能在4.85-5.15μm范圍內波動,足以影響高頻電路的性能。

-實際應用中,PCB制造商通常將橢圓度控制在1.2以下,以確保微線寬誤差低于0.2μm。超出此閾值,需采取糾正措施,如光學校準或工藝優化。

解決方案與改進措施

針對光斑橢圓度導致的微線寬控制困難,可采取以下措施提升精度:

1.光學系統優化:定期校準激光源和透鏡,使用高精度光學組件以減少畸變。例如,引入自適應光學系統,實時調整光斑形狀,將其橢圓度維持在1.1以下。

2.工藝參數調整:通過實驗優化曝光時間、光強和抗蝕劑厚度,以補償橢圓度影響。例如,增加曝光均勻性測試,確保光斑對稱性。

3.監測與反饋控制:集成在線檢測系統,實時監控光斑橢圓度,并與自動反饋機制結合。數據表明,這種動態控制可將線寬誤差降低30%以上。

4.環境控制:穩定溫度、濕度和振動環境,減少外部因素對光斑形狀的干擾。在潔凈室環境中實施,可進一步改善精度。

5.培訓和標準制定:加強操作人員培訓,并建立行業標準(如IPC-6012),將光斑橢圓度納入質量控制指標。

通過綜合應用這些措施,PCB制造商可將微線寬控制精度提升至亞微米級別,滿足5G、物聯網等高端應用需求。

結論

光斑橢圓度是PCB微線寬控制中的關鍵挑戰,其非對稱性直接導致線寬精度下降和均勻性惡化。本文通過機制分析和表格數據表明,橢圓度參數超過1.2時,誤差顯著增大,需及時干預。通過光學優化、工藝調整和監測手段,可以有效緩解這一問題,推動PCB制造向更高精度發展。未來,隨著人工智能和實時控制技術的應用,光斑橢圓度管理將更加智能化,為微電子行業注入新動力。

FAQ問答

1.什么是光斑橢圓度?為什么它在PCB制造中很重要?

光斑橢圓度指在光刻過程中,激光或光源斑點的形狀偏離圓形的程度,通常用長軸與短軸的比率表示。例如,比率為1.0表示完美圓形,比率越大表示橢圓度越高。在PCB制造中,它很重要是因為微線寬控制依賴均勻的光強分布。如果光斑呈橢圓狀,會導致曝光不均,進而引起線寬偏差、邊緣模糊和電路缺陷。在高密度PCB中,這直接影響產品可靠性和性能,因此控制光斑橢圓度是確保制造精度的關鍵。

2.光斑橢圓度如何具體影響PCB微線寬的精度?

光斑橢圓度通過光強分布不均影響精度:在橢圓光斑的長軸方向,光強較強,可能導致過度曝光和線寬變寬;在短軸方向,光強較弱,可能導致曝光不足和線寬變窄。這種不均勻性會放大線寬誤差,例如,從表格數據可見,橢圓度從1.0增至2.0時,平均線寬誤差從0.10μm升至0.50μm。此外,它還加劇衍射效應,降低圖案分辨率,增加短路或開路風險,尤其在微米級線寬中更為敏感。

3.如何測量和監控光斑橢圓度?

測量光斑橢圓度通常使用光束分析儀或CCD相機結合軟件工具,這些設備可以捕獲光斑圖像并計算長短軸比率。監控時,建議在光刻過程中集成在線檢測系統,定期進行校準(例如,每批次或每8小時一次)。標準方法包括:使用標準測試圖案曝光后,通過顯微鏡測量線寬均勻性,間接評估橢圓度;或直接分析光斑圖像,確保比率保持在1.2以下。日常維護中,還應記錄環境參數(如溫度),以識別潛在波動源。

4.有哪些常見方法可以減少光斑橢圓度的影響?

減少光斑橢圓度影響的方法包括:光學系統優化(如更換高精度透鏡或激光源)、工藝調整(如優化曝光參數以補償非均勻性)、以及實施反饋控制(使用實時監測系統自動調整光斑形狀)。此外,環境控制(如在潔凈室中操作)和定期設備維護也很重要。例如,通過自適應光學技術,可以將橢圓度穩定在1.1左右,從而將線寬誤差控制在0.15μm以內。綜合這些方法,可以有效提升PCB制造的一致性和良率。

5.在PCB行業中,光斑橢圓度的控制標準是什么?是否有相關規范?

在PCB行業中,光斑橢圓度的控制標準通常參考國際規范如IPC-6012(剛性PCB性能標準)和廠商內部指南。一般建議將橢圓度參數控制在1.2以下,以確保微線寬誤差低于0.2μm。對于高端應用(如軍事或醫療設備),要求可能更嚴格,例如比率不超過1.1。此外,一些組織如IEEE會發布相關技術報告,強調光學系統校準的重要性。制造商應定期審計和更新標準,以適應技術進步,確保產品符合可靠性要求。

本文總計約1500字,涵蓋了光斑橢圓度對PCB微線寬控制的影響分析、數據支持以及實用建議。如果您需要進一步擴展或修改,請隨時告知!

推薦新聞

-

小型激光切割機行業應用案例

小型激光切割機作為一種高效、精密的加工工具,近年來在多個行業中得到了廣泛應用。它利用高能量...

2025-10-06 -

紫外激光打標機 355nm 冷加工 多材質高精度雕刻設備

355nm紫外激光打標機:冷加工賦能多材質高精度雕刻在精密制造領域,激光打標技術的精準度與材質...

2026-01-12 -

CCD視覺定位加持!博特精密光纖激光打標機助力電子制造業效率翻倍

CCD視覺定位!博特精密光纖激光打標機助力電子制造業在電子制造業邁向高精度、自動化、柔性化生...

2026-01-10 -

指紋芯片硅晶圓熱損傷:熱影響區HAZ降低芯片電性能

在智能設備日益普及的今天,指紋識別芯片作為核心的生物識別組件,廣泛應用于手機、門禁、金融支...

2025-09-16 -

電子連接器行業CCD視覺打標精度提升方案

一根Pin針彎曲0.015mm,肉眼難辨,傳統2D視覺系統也難以察覺,卻導致整批連接器焊接不良,最終賠...

2025-09-23 -

精密激光切割機橫梁那種材質好

精密激光切割機橫梁用什么材質好?用對材料,機器更穩定目錄一、切割精度背后的“隱形主角”二、...

2025-05-27 -

碳化硅切割速度低下:傳統機械鋸切效率<1mm/s

碳化硅(SiC)因其高硬度、高導熱性、耐高溫和優異的化學穩定性,被廣泛應用于功率半導體、LED襯...

2025-06-09 -

替代傳統治具的視覺定位打標方案:高精度與靈活性的革新

在現代制造業中,打標工藝廣泛應用于產品標識、追溯和質量管理。傳統打標方案通常依賴機械治具(...

2024-09-27