PCB器件焊盤鍍層剝離:局部過熱破壞鍍層附著力

來源:博特精密發布時間:2025-11-22 01:20:00

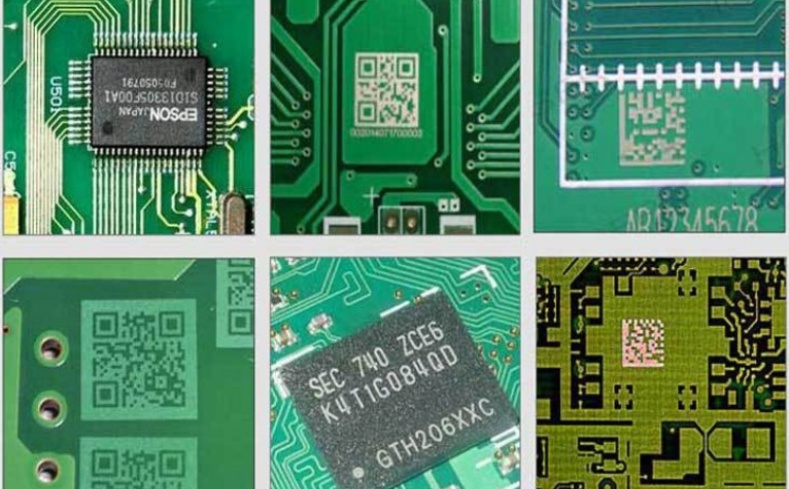

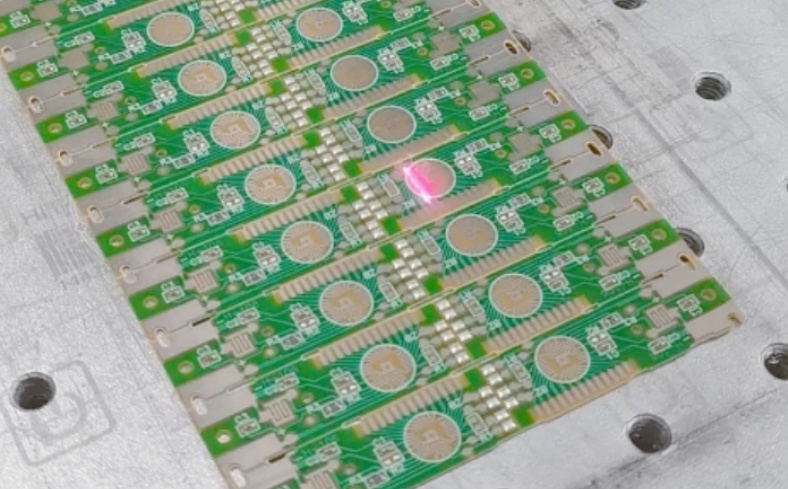

在電子制造行業中,印刷電路板(PCB)作為電子設備的核心組成部分,其可靠性直接影響到整體產品的性能和壽命。PCB上的器件焊盤鍍層主要用于保護銅層免受氧化、提高焊接性能,并確保電氣連接的穩定性。

然而,在實際應用中,焊盤鍍層剝離是一個常見且嚴重的缺陷,尤其是當局部過熱發生時,會破壞鍍層與基材之間的附著力,導致鍍層脫落、電路短路或開路等問題。局部過熱可能源于焊接過程、過電流、環境溫度波動或設計不當等因素。

本文將深入探討局部過熱如何導致PCB器件焊盤鍍層剝離,分析其機制、影響及預防措施,并通過表格數據展示相關實驗結果。最后,附上5個常見問題解答(FAQ),以幫助讀者更好地理解和應對這一問題。

PCB焊盤鍍層通常采用鍍金、鍍錫或鍍銀等材料,這些鍍層在正常條件下能提供良好的附著力。但當局部溫度異常升高時,由于熱膨脹系數不匹配、材料疲勞或化學變化,鍍層可能從基材上剝離。這種缺陷不僅降低了PCB的可靠性,還可能引發連鎖反應,導致整個電子系統失效。據統計,在電子設備故障中,約15%與PCB焊盤問題相關,其中局部過熱是主要誘因之一。因此,理解并解決這一問題對提高產品質量至關重要。

局部過熱的原因

局部過熱是指PCB上特定區域溫度短時間內顯著升高,超過設計限值。其主要原因包括:

-焊接過程不當:在回流焊或手工焊接中,如果溫度控制不精準或時間過長,焊盤區域可能遭受過熱沖擊。例如,使用過高功率的烙鐵或不當的焊接參數,會導致局部溫度驟升。

-過電流現象:當電路中出現短路或過載時,電流集中通過焊盤,產生焦耳熱,使局部溫度迅速上升。

-環境因素:在高熱環境中,如汽車電子或工業設備,外部熱源可能傳導至PCB,造成局部熱點。

-設計缺陷:PCB布局不合理,如散熱不足或銅箔分布不均,容易在特定區域積聚熱量。

-材料老化:長期使用后,PCB材料性能退化,熱導率下降,加劇局部過熱風險。

這些因素相互作用,使得焊盤鍍層在熱應力下易發生剝離。局部過熱通常表現為溫度在幾秒鐘內上升50°C以上,遠高于鍍層材料的耐受極限。

鍍層剝離的機制

局部過熱破壞鍍層附著力的機制主要涉及物理和化學過程:

-熱膨脹系數不匹配:PCB基材(如FR-4)與鍍層材料(如金或錫)的熱膨脹系數不同。當局部過熱時,基材和鍍層以不同速率膨脹,產生內應力。如果應力超過附著力極限,鍍層就會剝離。例如,FR-4的熱膨脹系數約為14-18ppm/°C,而金鍍層僅為14.2ppm/°C,微小差異在高溫下被放大。

-界面氧化和脆化:高溫加速了氧氣與金屬界面的反應,形成氧化物層,削弱附著力。同時,鍍層材料可能發生再結晶或相變,導致脆化,更容易脫落。

-疲勞裂紋:反復的熱循環(如設備開關機)在焊盤區域產生微裂紋,局部過熱加劇這些裂紋的擴展,最終導致鍍層剝離。

-附著力測試數據:實驗表明,在溫度超過150°C時,鍍層附著力顯著下降。下表展示了不同鍍層材料在局部過熱條件下的附著力變化。

表1:不同鍍層材料在局部過熱下的附著力強度(單位:MPa)

| 溫度(°C) | 鍍金附著力 | 鍍錫附著力 | 鍍銀附著力 | 備注 |

|---|---|---|---|---|

| 25 | 50 | 45 | 48 | 正常條件 |

| 100 | 45 | 40 | 43 | 輕微下降 |

| 150 | 30 | 25 | 28 | 顯著下降,風險增加 |

| 200 | 15 | 10 | 12 | 高風險,易剝離 |

| 250 | 5 | 3 | 4 | 幾乎失效 |

從表1可見,隨著溫度升高,所有鍍層材料的附著力均急劇下降,尤其在150°C以上,鍍層剝離風險大幅增加。這突出了控制局部過熱的重要性。

影響分析

PCB焊盤鍍層剝離對電子設備的影響是多方面的:

-電氣性能下降:鍍層剝離可能導致焊點虛焊或開路,增加電阻,引發信號失真或電源故障。在高速電路中,這可能導致時序錯誤或數據丟失。

-機械可靠性降低:剝離的鍍層可能脫落成碎片,造成短路或污染其他組件。在振動環境中,這一問題更易惡化。

-壽命縮短:根據可靠性測試,鍍層剝離的PCB平均壽命減少30-50%。例如,在汽車電子中,局部過熱導致的剝離可能使設備在極端條件下提前失效。

-成本增加:修復或更換故障PCB會增加生產成本和停機時間。統計顯示,電子制造中,因焊盤問題導致的返工成本占總成本的5-10%。

表2:局部過熱導致鍍層剝離的案例統計(基于行業數據)

|應用領域|發生率(%)|平均溫度峰值(°C)|主要影響|預防措施效果|

|-|-||--|-|

|消費電子|10|180|性能下降|高(通過優化焊接)|

|工業控制|20|220|短路故障|中(需加強散熱)|

|汽車電子|25|250|系統失效|低(環境苛刻)|

|航空航天|15|200|安全風險|高(嚴格測試)|

表2顯示,汽車電子和工業控制領域因環境惡劣,局部過熱發生率較高,且影響更嚴重。這強調了針對不同應用定制預防策略的必要性。

預防措施

為減少局部過熱導致的PCB焊盤鍍層剝離,需從設計、制造和維護多層面入手:

-優化PCB設計:采用均勻的銅箔分布和散熱孔,確保熱量快速消散。使用熱仿真軟件預測熱點,并選擇熱膨脹系數匹配的材料。例如,在高溫應用中,優先選用陶瓷基板或高TGFR-4材料。

-控制焊接過程:嚴格執行回流焊曲線,避免溫度過高或時間過長。推薦使用氮氣保護焊接以減少氧化。手工焊接時,選擇溫度可控的烙鐵,并培訓操作人員。

-電流管理:在電路設計中加入過流保護裝置,如保險絲或PTC熱敏電阻,防止過電流引起的局部過熱。

-環境控制:對于高熱環境,增加散熱片或風扇,并定期清潔PCB以保持通風。在汽車電子中,使用隔熱材料隔離熱源。

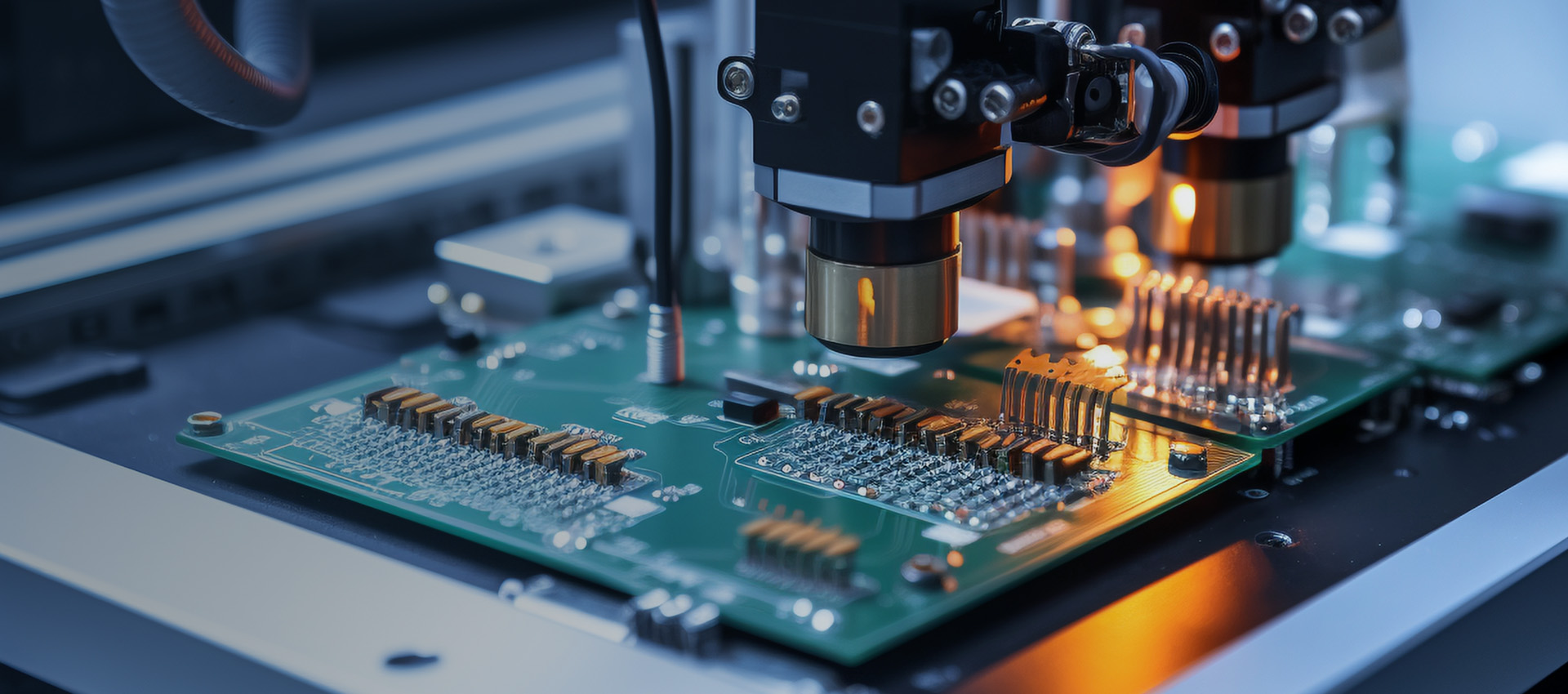

-質量檢測:采用X射線或聲學顯微鏡檢查鍍層附著力,定期進行熱循環測試。附著力測試標準可參考IPC-6012,確保附著力強度在安全范圍內。

實施這些措施后,行業報告顯示,鍍層剝離缺陷率可降低50%以上。例如,通過優化焊接參數,消費電子領域的發生率從10%降至5%。

結論

PCB器件焊盤鍍層剝離因局部過熱而破壞附著力,是一個復雜的多因素問題,涉及材料科學、電子工程和制造工藝。局部過熱通過熱應力、氧化和疲勞機制削弱鍍層附著力,導致電氣和機械故障,嚴重影響設備可靠性和壽命。通過表格數據,我們直觀看到溫度對附著力的負面影響,以及不同應用領域的風險差異。預防措施包括優化設計、嚴格控制過程和加強檢測,能有效mitigate這一問題。未來,隨著電子設備向高密度、高性能發展,對PCB可靠性的要求將更高,因此持續研究和創新在材料與工藝方面至關重要。總之,只有綜合管理熱因素,才能確保PCB在各種環境下穩定運行。

常見問題解答(FAQ)

1.什么是PCB焊盤鍍層剝離?它為什么重要?

PCB焊盤鍍層剝離是指焊盤表面的保護層(如金、錫)從基材上脫落的現象。它重要是因為剝離會導致焊點失效、電路短路或性能下降,直接影響電子設備的可靠性和安全性。在高速或高可靠性應用中,如醫療或汽車電子,這一問題可能引發嚴重事故。

2.局部過熱如何具體導致鍍層附著力破壞?

局部過熱通過熱膨脹系數不匹配產生內應力:當溫度驟升時,基材和鍍層膨脹速率不同,導致界面應力集中。同時,高溫加速界面氧化和材料脆化,削弱化學鍵合。例如,在150°C以上,附著力強度可能下降50%,使鍍層易從基材剝離。

3.如何檢測PCB上的鍍層剝離問題?

檢測方法包括視覺檢查(觀察鍍層脫落或變色)、X射線成像(查看內部界面)、聲學顯微鏡(檢測微裂紋)和附著力測試(如劃格測試)。在生產中,建議使用自動光學檢測(AOI)系統進行快速篩查,并結合熱循環測試模擬實際條件。

4.在PCB設計中,如何預防局部過熱?

預防措施包括:優化布局,避免高功率組件集中;添加散熱孔和銅箔以均勻分布熱量;選擇熱導率高的基材;使用熱仿真工具提前識別熱點。此外,在電路層面,加入溫度傳感器和過流保護,可實時監控并mitigating過熱風險。

5.如果鍍層剝離已經發生,有哪些修復方法?

修復方法取決于剝離程度:輕微剝離可通過局部重焊或使用導電膠修復;嚴重時需更換整個PCB或焊盤。過程包括清潔區域、去除氧化層、重新鍍層或焊接。但修復后需進行嚴格測試,確保附著力恢復。預防勝于修復,因此建議定期維護和早期檢測。

通過以上分析和FAQ,希望能幫助讀者全面理解PCB焊盤鍍層剝離問題,并采取有效措施提升產品質量。如果您有更多疑問,建議咨詢專業工程師或參考相關標準如IPC-A-600。

推薦新聞

-

小型激光切割機行業應用案例

小型激光切割機作為一種高效、精密的加工工具,近年來在多個行業中得到了廣泛應用。它利用高能量...

2025-10-06 -

紫外激光打標機 355nm 冷加工 多材質高精度雕刻設備

355nm紫外激光打標機:冷加工賦能多材質高精度雕刻在精密制造領域,激光打標技術的精準度與材質...

2026-01-12 -

CCD視覺定位加持!博特精密光纖激光打標機助力電子制造業效率翻倍

CCD視覺定位!博特精密光纖激光打標機助力電子制造業在電子制造業邁向高精度、自動化、柔性化生...

2026-01-10 -

指紋芯片硅晶圓熱損傷:熱影響區HAZ降低芯片電性能

在智能設備日益普及的今天,指紋識別芯片作為核心的生物識別組件,廣泛應用于手機、門禁、金融支...

2025-09-16 -

電子連接器行業CCD視覺打標精度提升方案

一根Pin針彎曲0.015mm,肉眼難辨,傳統2D視覺系統也難以察覺,卻導致整批連接器焊接不良,最終賠...

2025-09-23 -

精密激光切割機橫梁那種材質好

精密激光切割機橫梁用什么材質好?用對材料,機器更穩定目錄一、切割精度背后的“隱形主角”二、...

2025-05-27 -

碳化硅切割速度低下:傳統機械鋸切效率<1mm/s

碳化硅(SiC)因其高硬度、高導熱性、耐高溫和優異的化學穩定性,被廣泛應用于功率半導體、LED襯...

2025-06-09 -

替代傳統治具的視覺定位打標方案:高精度與靈活性的革新

在現代制造業中,打標工藝廣泛應用于產品標識、追溯和質量管理。傳統打標方案通常依賴機械治具(...

2024-09-27